In unserem Technischen Fachhandel bieten wir Ihnen alles rund um das Thema Klebetechnik an.

Als Lohndienstleister bieten wir Ihnen unsere Klebebänder, Folien und Laminate entsprechend Ihren Vorgaben konfektioniert an.

Seit mehr als 30 Jahren beschäftigen wir uns mit dem Verbinden unterschiedlichster Materialien mittels Klebetechnik.

Aufgrund der Materialvielfalt und dem späteren Einsatz Ihrer Produkte ist eine sorgfältige Klebstoffauswahl notwendig.

Klebetechnik & Spezialprodukte

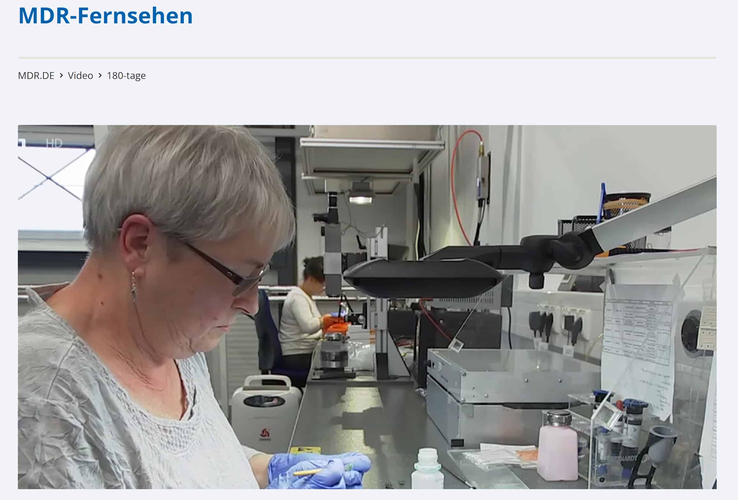

Wir sind Ihr Spezialist im Bereich Klebetechnik und bieten Ihnen Klebstoffe, Klebebänder, technische Folien und Gerätetechnik aller namenhafter Hersteller für Klebetechnik in Kahla bei Jena an. Die Klebetechnik und deren unverzichtbare Vorteile kann Ihnen unser versiertes Team näher bringen. Nutzen Sie unser langjähriges Expertenwissen und unsere Systemkompetenz rund um das Thema Klebetechnik. Wir beraten Sie in allen Fragen über Klebstoffe, Dichtstoffe, Klebebänder, Silikone und deren Anwendung im industriellen Bereich. Daraus ableitend erarbeiten wir gemeinsam mit Ihnen Anwendungsmöglichkeiten und Prozesse der Klebetechnik im Dienstleistungsbereich. Diese umfassen Produktionsdienstleistungen wie z.B. maßgeschneiderte Formteile aus technischen Klebebändern und Folien. Wir sind aber auch der erste Ansprechpartner für Sie, wenn es um andere Anwendungen der Klebetechnik geht: Die Lohnfertigung von Baugruppen oder Bauelementen. Egal, ob für die optische Industrie, der Medizintechnik, der Luft- und Raumfahrt, dem Automotive Bereich oder für den opto-elektronischen Einsatz – wir sind Ihr Partner und bieten Ihnen modernste Fertigungs- und Fügetechnik an: auf Wunsch selbstverständlich in Sauber- oder Reinraumqualität. Unsere neu aufgebaute Optical Bonding Fertigungsstrecke (LOCA Bonding & Air-Gap-Bonding) komplettiert den letzten Kernbereich der Klebetechnik. Profitieren Sie von einem außergewöhnlich hohen Qualitätsanspruch und einem sicheren Gespür für sensible Baugruppen – kombiniert durch den Einsatz von verschiedenen neuartigen Technologien bringen wir Sie technologisch einen Schritt weiter. Ein Dosierroboter für automatisierte Anwendungen, eine Plasma-Anlage für hocheffizientes Reinigen und Aktivieren von insbesondere thermisch empfindlichen Oberflächen sowie ein UVA Cube mit 2000 Watt Leistung als Aushärtekammer für UV-reaktive Klebstoffe, Beschichtungen oder Vergussmassen versprechen Ihnen als Kunden Präzision bis ins Detail – eine unverzichtbare Basis aller Anwendungen in der Klebetechnik.

Dr. Eberhardt GmbH

Klebetechnik & Spezialprodukte

Optical Bonding

Nutzen Sie unser Know-How und unsere Erfahrung im Bereich Optical Bonding für Ihre Produkte.

Referenzen

Für mein Startup habe ich einen kompetenten und zuverlässigen Partner im Bereich Klebetechnik benötigt. Die Firma Dr. Eberhardt war zur Stelle, auch über die Öffnungszeiten hinaus. Vielen Dank an dieser Stelle!

In Zusammenarbeit mit der Dr. Eberhardt Klebetechnik GmbH konnte in kürzester Zeit unsere anspruchsvolle Optical Bonding Anwendung umgesetzt werden und als Speziallösung auf dem Markt etabliert werden.

Speziell bei anspruchsvollen Applikationen im Bereich Klebetechnik / Optik immer wieder zu empfehlen.

Riesenauswahl und schnelle Lieferung von wärmeleitfähigen Folienzuschnitten. Klebetechnik nach meinem Geschmack.

Dr. Eberhardt Klebetechnik steht uns seit Jahren als Experte bei Verklebungen in der Optik als Dienstleister erfolgreich zur Seite.

WAS SIE KLEBEN WOLLEN, KLEBEN WIR.

Wir sind Ihr Spezialist im Bereich Kleben in Kahla bei Jena. Wir bieten Ihnen Klebstoffe, Klebebänder, technischen Folien und Gerätetechnik in Kahla bei Jena an. Nutzen Sie unser langjähriges Expertenwissen und unsere Systemkompetenz rund um das Thema Kleben.

Kleben in der Klebtechnik

Grundsätzlich muss man sich zunächst Gedanken machen, was man unter Kleben in der Klebtechnik versteht. Wir beschäftigen uns von Beginn an mit dem Thema Klebetechnik, da es der Industrie die Möglichkeit zum Verbinden von gleichen oder verschiedenen Materialien mit Hilfe von Klebstoffen eröffnet. Dabei gibt es unterschiedliche Aushärtemechanismen, wie z.B. die Aushärtung bei Raumtemperatur oder mäßiger Erwärmung (tempern). Bearbeitbar sind denkbare alle Werkstoffe; dabei unterscheiden diese sich in ihrer „Klebefreundlichkeit“, d.h. der Möglichkeit, einen hohen Benetzungsgrad zur Verfügung zu stellen, bei dem der Klebstoff die Chance hat, eine möglichst große Fläche zu benetzen und damit dann seine adhäsiven Fähigkeiten bei sowohl bei metallischen als auch bei nicht metallischen Werkstoffen unter Beweis zu stellen.

Chemische und physikalische Grundlagen der Klebtechnik

Klebungen als solches sind immer eine Art Verbundsystem, bei dem man Werkstücke miteinander verbindet. Wie fest letztendlich die Verklebung später ist, hängt zum einem von der Festigkeit der zu fügenden Teile an sich, der Grenzschichten der Fügeteile sowie der Festigkeit der Klebschicht (abhängig von der Schichtdicke, Viskosität usw.) ab.

Um sich näher mit dem Mechanismen einer Verklebung zu beschäftigen, müssen elementare physikalische Vorgänge betrachtet werden. Zum einen ist eine Verklebung immer nur so gut, wie die Beschaffenheit und Güte der Oberfläche ist. Aber auch die „inneren“ Kräfte des Klebstoffs spielen eine zentrale Rolle. Diese Vorgänge werden daher auch als Adhäsion und Kohäsion bezeichnet.

Unter dem Begriff Adhäsion kann man sich die Kräfte vorstellen, die an den Kontaktflächen zweier verschiedener oder auch gleicher Werkstücke haften und diese zusammen halten. Um eine Klebung möglichst optimal zu erreichen, sind die basalen chemischen und physikalischen Adhäsionseigenschaften – beruhend auf den sogenannten Van der Waals’schen Kräften – genauso wichtig wie die Verklammerungskräfte innerhalb der Klebeschicht – also die Chance des Klebstoffs, sich in Poren, Kapillaren, Vertiefungen und/oder Unebenheiten des Fügeteils anzuheften. Diese gesamten Aspekte in Summe ergeben die Adhäsionsfähigkeit eines Klebstoffs.

Ein Klebstoff besitzt aber auch Anziehungskräfte innerhalb seines eigenen Materials. Diese Kräfte wirken zwischen den Teilchen (Atomen bzw. Molekülen) des Klebstoffs und bilden damit dann die „innere Festigkeit“. Auch in der Kohäsion spielen die Van der Walles’schen Kräfte eine Rolle. Diese vereinen sich aber mit den Kräften, die eine Masse durch sich selber trägt. Je fester die Bindungskräfte innerhalb eines Klebstoffs sind, desto besser kann der Klebstoff seine Fähigkeiten später zur Verfügung stellen. Zu einem zufriedenstellenden Ergebnis kommt man allerdings meist erst, wenn sich Adhäsion und Kohäsion sich in etwa die Waage halten.

Wie oben bereits angedeutet, spielt auch die Güte der Oberfläche eine immense Rolle. Eine hohe Benetzungsmöglichkeit für den Klebstoff stellt dabei Grundvoraussetzung für die Haftung dar. Der Klebstoff sollte dabei möglichst spreiten und in einem definierten Rahmen möglichst gleichmäßig verlaufen.

Neben der eigentlichen Festigkeit einer Verklebung kommt es sehr häufig auch auf deren

Elastizität an. Elastische Klebefugen können Kräfte wesentlich besser aufnehmen,

da die Energien in den Klebfugen verteilt werden. Harte Verklebungen neigen zu sprödem

Verhalten, so dass, z. B. bei kurzfristigen Stoßbelastungen, solche Verklebungen

trotz der hohen Kohäsion der Klebstoffe, versagen können.

Vor- und Nachteile der Klebtechnik

Im Industriebereich geht der Trend zu immer komplexeren Fügevarianten von Materialien. Die Klebetechnik ermöglicht es hier, die unterschiedlichsten Werkstoffe stoffschlüssig zu verbinden. Dabei gibt es handfeste Vorteile, die ein immer größeres Anwendungsgebiet umfassen. Es verschafft neue Möglichkeiten in der Fertigung und nimmt daher auch bei Industrie 4.0 eine zentrale Stellung ein. Gegenüber anderen Fügeverfahren wird nämlich keine Materialschwächung durch Löcher oder Gewinde herbeigeführt. Häufig ist auch keine Wärmezufuhr nötig; wenn überhaupt, dann werden meist Temperaturen benötigt, die ggf. auch im Elektronikbereich keine Schäden anrichten. Wir als Unternehmen nutzen aber auch die Verklebung als Möglichkeit, elektrochemischer Kontaktkorrosion zu verhindern, indem wir in der Lage sind, Bauteile mit speziellen Klebstofflacken zu beschichten. Klebstoffe nutzen wir hier gleichzeitig als Dichtstoffe für Gase und Flüssigkeiten. Die Klebstoffschicht verhindert das Eindringen von Kondenswasser und eine damit verbundene Korrosion. Vor allem im Automobilbau werden die Anforderungen an eine Gewichtsersparnis immer dramatischer, um konkurrenzfähig zu bleiben. Aufgrund der Ersparnis an Schrauben u.ä. bietet die Klebetechnik unverzichtbare Vorteile einer geringen Schichtdicke zu maximalen Haftmöglichkeiten. Großflächige Verbindungen können hier realisiert werden, was beim Löten oder Schweißen nicht möglich ist. Durch die bei anderen Fügeverfahren auftretenden Temperaturen kann es zu Änderungen der Gefügestruktur des Bauteils und der mechanischen Eigenschaften der Fügepartner kommen. Ebenso wird bei diesen Verfahren die sichtbare Oberfläche verändert. Beim Kleben bleibt die Oberfläche unverändert, was zu optimalen optischen und aerodynamischen Eigenschaften führt. Dabei können dann auch Werkstoffe miteinander verbunden werden, die bei einem herkömmlichen thermischen Fügeverfahren nicht miteinander verbunden werden können sind (Glas-Metall, Holz-Metall, Aluminium-Stahl).

Der wohl größte Vorteil liegt jedoch ganz klar in der gleichmäßigen Kraftverteilung innerhalb der Klebefuge sowie an den Fügeteilen. Damit werden keine Spannungsspitzen erzeugt, die zu Verschleiß, Materialermüdung und/oder Spannungsrissen führen können. Dem gegenüber steht das schon erwähnte Problem, dass Oberflächen häufig aufwendige mechanisch, meist aber chemische oder elektrochemisch vorbehandelt werden müssen. Staub, Öle, Trennmittel und Beschichtungen verhindern die Möglichkeit des Klebstoffes, sich an die Oberfläche anzuhaften und seine Wirkung zu entfalten. Eine einmal ausgehärtete Verklebung ist zum großen Teil natürlicherweise von dauerhafter Beständigkeit - eine Reparaturmöglichkeit ist nur mit großem Aufwand möglich oder von vorn herein nur begrenzt.

Die Technologie des Klebens in der Klebtechnik

Klebstoffe in der Klebetechnik unterscheiden sich z.B. auch in der Art ihrer Gebrauchsfertigkeit. Hat man einkomponentige Klebstoffe, so sind diese sofort einsatzfähig und härten u.a. mit Hilfe von verschiedenen Temperaturbereichen, UV-Licht oder Luftfeuchte aus. Im Gegensatz dazu müssen mehrkomponentige Klebstoffe erst gebrauchsfertig zubereitet (gemischt) werden. Dabei ist die sogenannte Topfzeit wichtig zu beachten. Dies ist die Zeit, in der ein gemischter Klebstoff bei Raumtemperatur verarbeitbar ist, bis eine Aushärtung langsam eintritt und es schwer wird, diesen noch zu verarbeiten.

Nachdem der Klebstoff einsatzbereit ist, stellt sich nun für den Anwender die Frage, wie der Klebstoff aufgetragen werden kann. Dabei können folgende Verfahren in Betracht kommen: Aufspritzen nach dem Druckluftverfahren, Tauchen des Werkstückes in ein Klebstoffbad, Auftropfen oder Aufgießen, meist mittels einer Schmelzklebestoffpistole, Aufwalzen (zweckmäßig bei großflächigen Bauteilen wie Platten oder langen Bändern) und Pinseln, Spachteln, Rakeln oder Stempeln erfolgen. In hoch präzisen Industriebereichen wie der Optik oder Medizintechnik werden häufig Dosiereinrichtungen verwendet, die manuell oder vollautomatisch genutzt werden können. Hier liegt der Klebstoff meist in einem Kartuschensystem vor, woran sich ggf. ein Mischrohr anschließt und eine Dosiernadel aufgesetzt wird. Für alle Verfahren gilt der Grundsatz, dass ein Klebstoff möglichst gleichmäßig aufgetragen wird und frei von Partikeln und Gasen ist. Eine genaue Reproduzierbarkeit ist für diese Industriebereiche zwingend notwendig, weswegen zunehmend auf eine Automatisation mit Hilfe von Dosierrobotern zurück gegriffen wird.

Die letzendliche Struktur der Klebeschicht und die Eigenschaften der fertigen Klebung sind unterschiedlich im Hinblick auf die Bedingungen des Aushärtens (Abbinden). Ein Aushärten bei erhöhter Temperatur führt zu kürzerer Aushärtezeit und damit u.U. zu einer verbesserten Klebefestigkeit. Ein gewisser Druck kann die Haftung verbessern und die Festigkeit durch eine Vergrößerung der wirksamen Oberfläche erhöhen. Manchmal müssen Bauteile aber auch fixiert werden, um gleichmäßige Klebeschichtdicke zu erzielen.

Unsere Klebetechnik und Spezialprodukte erhalten Sie in allen Bundesländern von Deutschland, der Schweiz und Österreich

- Klebetechnik Erfurt

- Klebetechnik Dresden

- Klebetechnik Magdeburg

- Klebetechnik Düsseldorf

- Klebetechnik Hannover

- Klebetechnik Potsdam

- Klebetechnik Kiel

- Klebetechnik Schwerin

- Klebetechnik München

- Klebetechnik Stuttgart

- Klebetechnik Saarbrücken

- Klebetechnik Mainz

- Klebetechnik Wiesbaden

- Klebetechnik Schleswig Holstein

- Klebetechnik Hamburg

- Klebetechnik Mecklenburg Vorpommern

- Klebetechnik Brandenburg

- Klebetechnik Berlin

- Klebetechnik Sachsen

- Klebetechnik Bayern

- Klebetechnik Baden Württemberg

- Klebetechnik Rheinland Pfalz

- Klebetechnik Saarland

- Klebetechnik Nordrhein Westfalen

- Klebetechnik Niedersachsen

- Klebetechnik Bremen

- Klebetechnik Sachsen Anhalt

- Klebetechnik Thüringen

- Klebetechnik Hessen

- Klebetechnik Karlsruhe

- Klebetechnik Heidelberg

- Klebetechnik Frankfurt

- Klebetechnik Nürnberg

- Klebetechnik Erlangen

- Klebetechnik Jena

- Klebetechnik Rostock

- Klebetechnik Lübeck

- Klebetechnik Bremerhaven

- Klebetechnik Osnabrück

- Klebetechnik Bielefeld-Herford

- Klebetechnik Salzgitter

- Klebetechnik Braunschweig

- Klebetechnik Wolfsburg

- Klebetechnik Eisenhüttenstadt

- Klebetechnik Münster

- Klebetechnik Köln

- Klebetechnik Leverkusen

- Klebetechnik Aachen

- Klebetechnik Siegen

- Klebetechnik Kassel

- Klebetechnik Eisenach

- Klebetechnik Leuna

- Klebetechnik Wolfen Bitterfeld

- Klebetechnik Zwickau

- Klebetechnik Chemnitz

- Klebetechnik Koblenz

- Klebetechnik Frankfurt am Main

- Klebetechnik Schweinfurt

- Klebetechnik Mannheim

- Klebetechnik Ludwigshafen

- Klebetechnik Neckarsulm

- Klebetechnik Ingolstadt

- Klebetechnik Ulm

- Klebetechnik Augsburg

- Klebetechnik Dingolfing

- Klebetechnik Freiburg

- Klebetechnik Burghausen

Klebstoffarten in der Klebtechnik

In der Praxis findet man zwei Klebstoffarten. Klebstoffe, deren Aushärtung auf physikalischen Prozessen basiert, beinhalten meist Lösungs- oder Dispersionsmittel. Diese Zusätze verdunsten nach dem Auftragen und leiten somit die Aushärtung ein. Im Hinblick auf arbeitsschutzrechtliche Rahmenbedingungen muss hier geachtet werden. Es gibt aber auch die Möglichkeit, dass ein Klebstoff aushärtet, in dem er abgekühlt wird und somit erstarrt. Schmelzklebstoffe sind hier typische Vertreter. Geklebte Verbindungen mit der höchsten Festigkeit und Beständigkeit gegenüber Umweltmedien lassen sich jedoch meist nur mit chemisch aushärtenden Klebstoffen erreichen. Diese werden auf die Klebestelle aufgetragen und verfestigen dann ihre Struktur durch chemischen Reaktionen. Diese makromolekulare Struktur ist stark vernetzt und besitzt damit eine hohe Stabilität. Herkömmliche Lösungsmittel können solch einer Verklebung meist nichts anhaben, auch ist die Wärmebeständigkeit im normalen Anwendungszweck ausreichend.

In unserem Hause werden Klebstoffe in verschiedene Gruppen unterteilt. Dabei haben Sie ein Anwendungsziel und wir sind bestrebt, eine optimale Klebstoffauswahl für Sie zu finden. Dabei stützen wir uns auf verschiedene Gruppen: Epoxidharze, UV-Klebstoffe, Cyanacrylate Polyurethane, Acrylate und Silikone. Wir arbeiten dabei herstellerunabhängig und können durch unseren breitgefächerten Fachhandel immer günstige Konditionen bieten. Sollten Sie einmal nicht die gewünschte Standardmenge des Klebstoffs benötigen, tätigen wir auch für Sie gerne Sonderabfüllungen der Standardklebstoffe an. Wir beliefern dabei einen großen Kundenkreis: Kunden aus dem Automotive Bereich, der Medizintechnik, der traditionellen Optik, aber auch der Elektronikfertigung und der Luft- und Raumfahrt. Nahezu jeder Industriebereich benötigt Klebstoffe – und wir sind Ihr Systemlieferant hierzu.

Es gibt aber auch Anwendungen, bei denen auch Klebebänder zum Einsatz kommen. In unserem Programm beliefern wir Sie auch gerne mit einseitigen und doppelseitigen Klebebändern, mit Schaumbänder, Verpackungsklebebändern und auch wiederlösbare Klebesysteme. Elastik Puffer, die an der Rückseite eine Klebefläche besitzen und eine Stoßdämmung z.B. bei Türen oder Ablageflächen darstellen, ergänzen unseren Portfolio.

Solche Klebebänder können bei uns auch kombiniert werden, um weitere Anwendungsbereiche für unsere Kunden zu erreichen. Isolationsfolien (mit oder ohne UL-Listung), Leitfolien (elektrisch/Wärme), EMV-Materialien, (Oberflächen)-Schutzfolien oder auch Laminate können selbstklebend ausgerüstet werden, damit diese sicher auf eine vertikale Fläche haften. Gerade großflächige Klebungen können einfach, sauber und schnell mit einem Klebeband realisiert werden.

Bei uns im Hause durchgeführte Klebungen werden vor allem in der Optikmontage eingesetzt. Wir verkleben Spiegel, Linsen und Strahlteiler in unterschiedlichen Ausführungen und können hier gezielt Flüssigklebstoffe zum Kleben oder Dichten einsetzen. Einen immer größeren Bereich nimmt auch das Optical Bonding ein. TFT-Displays und Touch-Panels werden hier hoch präzise gefügt. Die Hauptproblematik besteht in der dauerhaft stabilen Verbindung von transparenten Hochleistungskunststoffen mit Displays und Touch-Sensoren unter Einfluss unterschiedlichster Umweltfaktoren, wie z.B. Feuchte und Temperaturwechselzyklen, welche aufgrund der unterschiedlichen Materialpaarungen und Ausdehnungskoeffizienten zu Delaminationen bis hin zum vollständigen Haftungsversagen führen können. Aufgrund der hohen optischen Anforderungen beim Optical Bonding, wie z.B. hohe Transparenz ohne Vergilbung, Schlierenbildung oder Partikeleinschlüssen, muss auch der entwickelte Vorbehandlungsprozess diesen hohen Anforderungen gerecht werden. Zudem muss der Prozess problemlos in bestehende Arbeitsabläufe integrierbar sein und einen möglichst geringen Mehraufwand erzeugen. Dies ist im Besonderen bei dem Thema Arbeitsschutz zu berücksichtigen. In allen Bereichen der Industrie wird die Vernetzung vorangetrieben - Stichwort Industrie 4.0. Inzwischen ist kaum eine Branche bzw. ein Teilbereich der Industrie nicht betroffen. Die besonderen Herausforderungen liegen hierbei in den Bereichen der Produktion, in denen aufgrund der technischen Gegebenheiten mit erhöhtem Schmutzaufkommen in der Umgebung oder unter speziellen Anforderungen (z.B. Ex-Schutz) gearbeitet werden muss. Um Daten digital zu verarbeiten, zu speichern und zu verbreiten werden oftmals Tablets oder spezielle Steuer- und Kommunikationseinheiten verwendet. Hier geht der Trend ganz klar in Richtung Touch-Bedienung. Um die Anforderungen dieser speziellen Arbeitsumgebung gerecht zu werden, müssen z.T. zusätzliche Gläser oder transparente Kunststoffabdeckungen auf die Displays geklebt werden. Die vorhandenen LOCAs sind für PMMA und PC geeignet. Problematisch sind diese Kunststoffe speziell in Bezug auf die industrielle Reinigung und vorhandenen Reinigungs- und Lösungsmitteln. Für Hochleistungskunststoffe wie z.B. TROGAMID oder TOPAS sind diese Klebstoffe nicht geeignet, da spätestens unter Belastung oft ein Versagen der Haftung stattfindet.

Ein weiterer sehr interessanter Bereich, der hieraus abgeleitet werden kann, sind 3D-geformte Oberflächen. Diese kommen immer mehr im Automotive-Bereich zum Einsatz, wo z.T. das komplette Armaturenbrett inklusive eingelassener Displays mit einem optisch transparenten Kunststoff abgedeckt wird. Um die Touch-Funktionen und die optische Brillanz des Displays zu erhalten sowie den Kontrastverlust des durch einfallendes Sonnenlicht zu minimieren, muss der transparente Kunststoff mittels OCS oder LOCA angebunden werden.

Displays und Steuereinheiten werden auch zukünftig immer mehr im alltäglichen Leben anzufinden sein. Überall dort wo Glas (aufgrund der Kosten und nur aufwendig umsetzbaren 3D-Verformbarkeit) und handelsübliche Kunststoffe (wie PC und PMMA) an ihre Grenzen stoßen (Kratzfestigkeit, chemische Beständigkeit), werden technische Hochleistungskunststoffe benötigt.

Besondere chemische Beanspruchungen herrschen auch im Medizintechnik-Umfeld. Um ein Eindringen von Lösungsmitteln, Keimen usw. zu verhindern, werden auch hier Speziallösungen für Touch-Display-Anwendungen benötigt. Hier können ebenfalls spezielle Kunststoffe für das Optical Bonding zum Einsatz kommen.

Ein weiterer zukunftsträchtiger Bereich für unsere Kunden ist die Objektivmontage. Vor allem in der Medizintechnik und der Agrarindustrie wird dies angewendet. Das Ziel ist hier der Umbau von Standardobjektiven zu Spezialobjektiven mit verbesserten Eigenschaften ggü. Umwelteinflüssen (Schock / Vibration / Ultraschall, Temperaturwechselzyklen und hohe Beschleunigungen). Bei Filterverklebungen z.B. in der Mikroskopie oder im Luft- und Raumfahrtsbereich sollen hier langzeitstabile Klebeverbindungen unterschiedlichster Werkstoffe realisiert werden. Metalle, Kunststoffe, Keramik, Glas sind wichtige Werkstoffe. Aber auch schwer verklebbare Kunststoffe wie PE, PP, PA, PEEK (Plasmavorbehandlung, Primer), POM (Beizen und Primer) und PTFE (Beizen) können von uns verklebt werden – als Lohndienstleistung oder auch im Konfektionierungsbereich. Außerdem führen wir für unsere Kunden langzeitstabile Dichtklebungen durch: Kühlkreisläufe aus Aluminium, Kunststoff oder Keramik werden durch uns prozesssicher und reprozierbar bearbeitet und verklebt/abgedichtet. Bei der Schutzbeschichtung von Leiterplatten und dem selektiven Verguss sollen empfindlichen Elektronikkomponenten geschützt werden (Transistoren, Widerstände etc.). Außerdem schützen und versiegeln wir kritische Stellen wie Lötkontakte oder spannungsführende Elemente. Auch die Wärmeableitung bei Motoren und Spulen führen wir als Dienstleister für Sie durch.

Das Netzwerk von Klebetechnik Dr. Eberhardt erstreckt sich über folgende Leistungspunkte: Optical Bonding, Klebstoff Fachhandel, 3D-Druck, Kleben in der Medezintechnik, Klebstoff für den Bereich Optik, Kleben in der Medizintechnik, Objektive Kleben, Optik Kleben, Kleben im Reinraum, Selbstklebende Stanzteile, Stanzteile AUS ISOLIERFOLIE, Stanzteile aus leitfähiger Folie, die koplette Beratung über Klebetechnik und die Display Verklebung, sowie Klebetechniken & Klebeanwendungen

Unsere Partner und Empfehlungen für Sie:

- Sie suchen nach einem Doppelstabmattenzaun - bei ZAUNDISCOUNT sind Sie genau richtig.

- Den richtigen Gitterzaun finden Sie bei ZaunDiscount.

- Fenstertechnik vom Experten.

- Einen Doppelstabzaun nur vom Hersteller kaufen.

- Doppelstabmatten nur vom Hersteller kaufen.

- Schlauchaufroller nur im Hygienemarkt24 kaufen

- Schweißfachbetrieb und mobile mechanische Bearbeitung.

- Wir empfehlen die ZVS Stark GmbH im Bereich Personalvermittlung.

- Wenn es um Arbeitssicherheit geht, empfehlen wir Ihnen Arbeitssicherheit Hein.

- Sie suchen Büromöbel, dann empfehlen wir Ihnen den Hersteller Geramöbel.

- Kfz Gutachter Jena, hier wird ihnen schnell beim Unfall geholfen.

- Wir empfehlen ihnen den KFZ Gutachter Kahla.

- Kfz Gutachter Halle

- Kfz Gutachter Leipzig

- Kfz Gutachter Erfurt

- Kfz Gutachter

- Kfz Gutachter Apolda

- Kfz Gutachter Weimar

- Lebensmittelschläuche für Industrie und Gewerbe

- Haushaltsauflösung Gera

- Schlauchaufroller Edelstahl

- Lebensmittelschläuche für Industrie und Gewerbe

- Reinigungspistolen

- Reinigungspistole

- Hinweisgeberportal

- Photovoltaik

- ISO Zapf GmbH – WKSB Isolierer – Technische Isolierungen – Isoliertechnik

Unser Netzwerk für Sie, Ihr Unternehmen oder Branche:

- ESD Messung für Ihr Unternehmen / Branche

Sie lesen einen Artikel zum Thema Klebetechnik.

ZUKUNFT KLEBEN

Das Kleben gilt unbestritten als eine Schlüsseltechnologie des 21. Jahrhunderts.